精密抛光工艺全解析:从基础流程到先进技术

在精密制造领域,抛光工艺是决定产品表面质量的核心环节,直接影响产品的性能与应用场景。从基础的表面处理到尖端的超光滑加工,每一步都凝聚着工艺优化的智慧。今天,我们就来系统梳理精密抛光的核心逻辑、关键控制要点与技术发展趋势。

1. 抛光工艺的核心步骤

(1) 前处理:为高质量抛光打基础

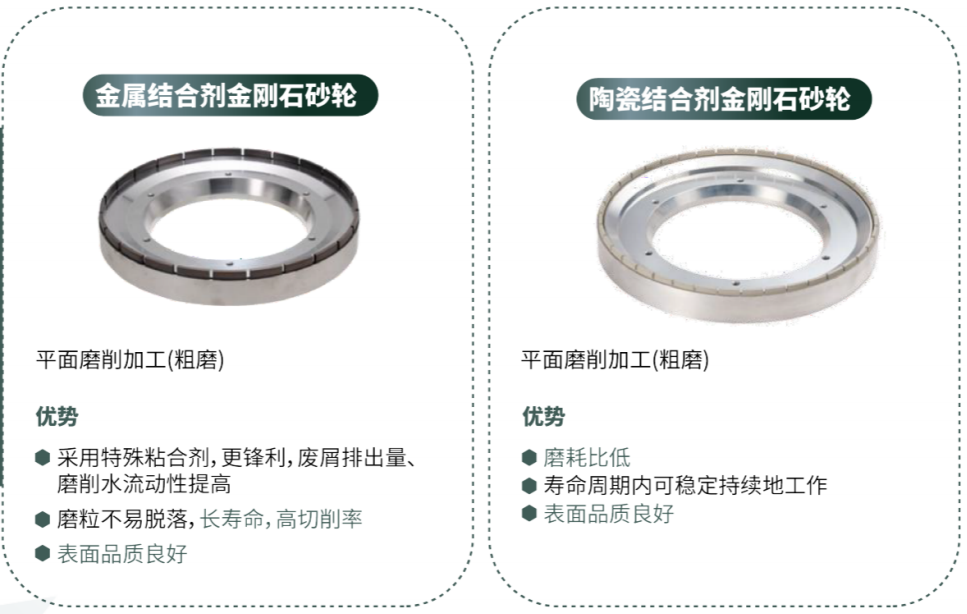

粗磨与精磨

①粗磨:主要目标是高效率去除材料、快速达到目标厚度区间。使用目数较少的砂轮,磨粒粒径较大,例如#2000,粒径7μm(不同生产商可能略有差异)。特点是去除率高,加工效率优先,对表面质量要求相对较低,为精磨做准备。

②精磨:粗磨后的关键改善工序,主要目标是降低表面损伤、改善面状态,为 CMP 做准备。使用目数较高的砂轮,磨粒粒径较小,例如#8000/12000,粒径0.5μm(不同生产商可能略有差异)。特点是去除率较低,但加工更稳定,可明显减少粗磨带来的划痕、研削条痕。对 TTV、表面粗糙度有显著改善效果。

超声波清洗

用异丙醇或去离子水清除研磨残留颗粒,避免后续抛光中产生划痕。

(2) 抛光阶段:梯度加工实现表面升级

机械抛光(粗抛)

借助可调节转速的抛光设备,配合特定颗粒度的抛光剂进行加工。此阶段以机械研磨为主要作用形式,通过合理控制加工压力与时间,快速降低表面粗糙度,为精抛奠定良好基础。

化学机械抛光(精抛)

精密抛光的核心工序,通过化学腐蚀与机械研磨的协同作用实现超光滑表面加工。选用纳米级胶体抛光液与多孔抛光垫,精准控制加工参数,最终达到亚纳米级的表面平整度。

(3) 后处理:保障表面性能稳定

超精密清洗

采用复合清洗技术,结合高频声波清洗与等离子清洗,彻底去除工件表面吸附的有机物杂质与纳米级颗粒,避免残留污染物影响产品性能。

表面钝化

针对氮化硅等活性较强的陶瓷材料,通过等离子处理在表面形成致密氧化层,有效隔绝外界污染,提升材料的抗腐蚀性能与稳定性。

2. 关键技术参数控制要点

温度控制

抛光液温度需稳定在25±0.5℃,温差过大会引起热膨胀导致面形精度偏差。

振动抑制

环境振动是影响抛光精度的重要干扰因素,设备需安装在专业隔振平台上,最大限度隔绝外界振动,确保加工过程的稳定性。

压力均匀性

采用压力反馈调控系统,保证抛光过程中压力分布的均匀性。对于异形结构工件,需定制专用仿形夹具,避免局部压力不均导致的加工缺陷。

3. 检测与质量控制体系

粗糙度检测

采用高精度光学检测设备或原子力显微镜,通过多点取样检测的方式,全面评估表面光滑程度,确保符合预设质量标准。

亚表面损伤检测

结合化学蚀刻与微观观测技术,检查工件亚表面是否存在裂纹等损伤,确保材料内部结构的完整性,避免隐性缺陷影响产品寿命。

面形精度检测

利用激光干涉仪等精密检测设备,对工件的平面度等形位公差进行精准测量,保障产品在装配与使用过程中的适配性。

4. 常见问题解决方案

问题现象 成因分析 解决方案

问题现象 | 成因分析 | 解决方案 |

抛光条纹

| 抛光垫表面沟槽被杂质堵塞 | 定期使用专用修整工具对抛光垫进行修整,清理堵塞杂质 |

边缘塌边 | 工件边缘区域受力集中 | 采用边缘补偿抛光策略,适当调整边缘区域加工压力 |

表面雾化 | 纳米级细微划痕堆积 | 在抛光液中添加专用润滑成分,提升润滑效果减少划痕 |

5. 先进抛光技术发展趋势

随着高端制造领域的需求升级,抛光技术正朝着更精密、更适配复杂结构的方向发展,以下两项技术代表了当前的先进方向:

磁流变抛光(MRF)

利用磁流变液在磁场中形成的柔性"抛光模"进行加工,特别适用于复杂曲面工件的精密抛光。这种柔性加工方式能更好地贴合曲面轮廓,实现均匀抛光,可达到极高的表面光滑度。

离子束抛光

通过离子溅射作用实现原子级别的材料去除,是当前精度最高的抛光技术之一。主要应用于激光陀螺陶瓷反射镜等对表面精度要求极高的尖端产品加工,能实现超精密的表面质量控制。

6. 工艺选择的经济性考量

不同抛光工艺的成本差异较大,实际生产中需结合产品用途进行合理选择:普通精密零件可采用传统化学机械抛光工艺,满足基本精度需求的同时控制成本;而光刻机镜头、激光陀螺等尖端产品,则需选用离子束抛光等高端工艺保障性能。

此外,通过工艺优化可有效降低生产成本,例如采用抛光液回收系统能显著减少耗材浪费,提升资源利用率。